|

|

Documents du débat

Le dossier du maître d'ouvrage

Le dossier du maître d’ouvrage aborde les grands champs du sujet qui structurent le débat.

Dossier du Maître d'ouvrage - Partie 1

Le maître d'ouvrage

Les procédés de fabrication

Les nanotechnologies couvrent des domaines d’application très variés et à chacun sont associés des procédés spécifiques. On peut distinguer la fabrication des nanoparticules utilisées comme renforts dans des matériaux existant par ailleurs (métaux, polymères, céramiques) et les procédés de la nanoélectronique, mis en œuvre pour la fabrication des nanocomposants et nanosystèmes intégrés dans les dispositifs des technologies de l’information et de la communication (TIC).

L’élaboration des nanoparticules

Il existe trois grandes classes de procédés de fabrication de nanopoudres : les procédés physiques, chimiques et mécaniques. Ils visent à faire « germer » l’espèce chimique que l’on souhaite obtenir, puis à en limiter la croissance à la taille que l’on souhaite obtenir ou en contrôler la forme. Ces poudres sont ensuite soumises à des procédés de conditionnement visant à empêcher toute dispersion et à garantir leur innocuité avant leur incorporation dans des matrices pour obtenir des objets. Enfin, les procédés de consolidation visent à obtenir des pièces intégrées dans des systèmes ou utilisées comme telles.

Ces procédés se distinguent également par leur capacité de production. Certains sont déjà très largement utilisés dans l’industrie ; d’autres sont spécifiques aux activités de laboratoire.

Les méthodes physiques de fabrication des nanoparticules font toujours intervenir le changement d’état vapeur-liquide en phase saturée en atomes ou en ions métalliques, suivi d’une trempe rapide à partir de ces états. La condensation brutale de la vapeur métastable dans un gaz inerte (généralement l’argon) favorise la germination de très petits agrégats dont la croissance est à l’origine de la production de poudres ultrafines. La vitesse de refroidissement et la densité de la sursaturation locale influencent la finesse des poudres obtenues.

Dans les procédés chimiques d’élaboration des nanoparticules, une réaction utilisant des réactifs appropriés favorise la germination, limite au maximum la croissance des grains et peut modifier la géométrie, voire la nature des produits formés.

Les méthodes mécaniques, issues directement de procédés bien maîtrisés pour des matériaux classiques, sont probablement celles qui sont le plus utilisées et qui conduisent aux plus fortes productivités (plusieurs tonnes / heure). Elles sont connues sous le terme générique de « mécanosynthèse », réactive (c’est-à-dire accompagnée de réactions chimiques modifiant la nature de la poudre) ou non.

Après avoir été produites, les nanopoudres doivent être conditionnées. En effet, elles sont très pulvérulentes et présentent la propriété d’occuper spontanément l’espace disponible et, de façon antagoniste (mais non contradictoire), en raison de leur forte énergie de surface, elles ont spontanément tendance à s’agglomérer. Il convient également de prévenir les risques d’explosion, toujours très présents en raison de la forte réactivité de surface des nanoparticules. Les nanopoudres sont donc méticuleusement stockées.

Une fois produites, les nanopoudres doivent être consolidées pour réaliser des objets. Diverses méthodes sont disponibles, dont le frittage classique, mais qui, en général, en raison des hautes températures associées à la compression, détruisent une bonne partie de la structure nanométrique. Des méthodes associant compaction et activation par plasma ou encore compression et décharge électrique sont les plus utilisés et conduisent à des pièces qui peuvent être « proches des cotes » et utilisées moyennant un très léger usinage final.

Les procédés physiques d’élaboration des nanoparticules

Les procédés physiques se distinguent par la technique utilisée pour

vaporiser le matériau que l’on souhaite obtenir sous forme

nanoparticulaire. On trouve ainsi :

* l’évaporation-condensation sous pression partielle inerte ou

réactive. Elle permet d’obtenir en condition industrielle (plusieurs

dizaines de tonnes par an) des nanoparticules métalliques ou

céramiques. Cette méthode consiste à évaporer un métal par chauffage

puis à condenser la vapeur métallique afin d’obtenir une poudre de

taille nanométrique. Les conditions opératoires, le recours à une

atmosphère réactive ou non, dépendent beaucoup de la nature chimique

des poudres fabriquées. Ainsi, en atmosphère oxydante on peut obtenir,

en particulier, des nanopoudres d’oxydes métalliques ;

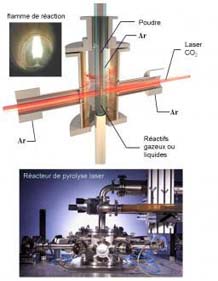

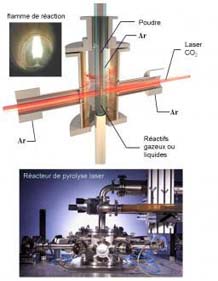

* la pyrolyse laser. La pyrolyse laser

repose sur l’interaction en jets croisés entre l’émission d’un laser

CO2 et un flux de réactifs. Selon les mélanges de précurseurs

introduits dans le réacteur, une grande variété de poudres peut être

synthétisée, telles Si, SiC, SiCN, Si3N4, TiO2 etc. Bien qu’encore

limité aux activités de recherche (avec une productivité de l’ordre du

kg/h), ce procédé pourrait se développer industriellement très

rapidement ;

* les flammes de combustion. La synthèse des nanoparticules est obtenue

par oxydation dans des flammes à partir de précurseurs gazeux ou

liquides. Cette technologie est très utilisée industriellement, en

particulier pour la production de dioxyde de titane (TiO2) utilisée en

cosmétologie ;

* le plasma thermique. Le matériau d’apport est vaporisé dans les

hautes températures produites par un plasma. Les vapeurs produites sont

ensuite condensées sous l’effet d’un refroidissement très rapide

suivant l’étape de fusion-vaporisation. Ce procédé est bien adapté aux

matériaux réfractaires. Il permet de produire des nanopoudres de TiC,

SiC, pérovskites que l’on aurait du mal à synthétiser autrement ;

* le dépôt physique en phase vapeur. Cette technique sous vide (appelée

PVD pour Physical Vapor Deposition), qui consiste à pulvériser une

cible métallique solide, permet de déposer des couches d’épaisseur

nanométrique sur des substrats que l’on souhaite revêtir. Des dépôts de

TiN, CrN, (Ti,Al)N ont ainsi pu être obtenus par PVD cathodique

magnétron, évaporation par arc ou dépôt ionique ;

* les autres procédés. D’autres technologies sont utilisées pour la

production de nanopoudres à l’échelle du laboratoire. On peut citer par

exemple l’utilisation des fluides supercritiques (sans réaction

chimique), les micro-ondes, l’irradiation ionique ou électronique. Ces

procédés en développement ne sont pas utilisés de façon significative à

l’échelle industrielle.

|

Pilote de synthèse par pyrolyse laser du CEA. (détail du réacteur et vue d’ensemble)

Nouvelle machine SPS installée sur la plate-forme de la société Mécachrome à Vibraye (Sarthe). Caractéristiques maximales : force : 2 000 kN ; courant : jusqu’à 30 000 ampères sous une tension de 10V ; température 2 400 °C ; diamètre maximum de pièces réalisables : 350 mm. (équipement opéré en partenariat avec le CEA).

Les procédés chimiques d’élaboration des nanoparticules

Quelques considérations générales s’appliquent à ces procédés chimiques

: la synthèse peut s’opérer en phase solide, liquide ou gazeuse ; les

synthèses en phase liquide ou solide demandent des quantités

importantes de réactifs et de produits ; enfin, en phase gazeuse, la

production de nanopoudres est faible et dispersée dans un grand volume

de gaz. Les grandes productivités sont donc difficiles à atteindre.

Les procédés chimiques sont les suivants :

* les réactions en phase vapeur. Le procédé CVD (Chemical Vapor

Deposition) repose sur une réaction chimique entre un composé volatil

du matériau à déposer et la surface du substrat à recouvrir. Elle peut

être activée par un chauffage du substrat (CVD thermique) ou par

l’action d’un plasma électrique (CVD assistée plasma). Le procédé est

mis en œuvre dans une chambre de dépôt, généralement sous pression

réduite.

Cette technique permet d’élaborer des couches minces de matériaux de

natures très diverses (carbures, nitrures, oxydes, alliages

métalliques, etc.). Elle permet également la synthèse de masse de

nano-objets tels que des nanotubes de carbone ;

* les réactions en milieu liquide. La synthèse en milieu liquide est

réalisée à partir de la mise en solution de réactifs qui vont conduire

à la formation des nanoparticules, dont la taille est contrôlée par

l’utilisation de surfactants ou en réalisant la réaction à l’intérieur

de nanoréacteurs. Ce procédé permet d’obtenir des quantités

industrielles de nanopoudres ;

* les techniques sol-gel. Elles permettent de produire en conditions

industrielles des nanomatériaux à partir de solutions d’alkoxydes ou de

solutions colloïdales. Les matériaux sont élaborés sous forme de

monolithes, de nanopigments cristallisés ou de couches minces. Ce sont

des techniques fondées sur des réactions de polymérisation

inorganiques. Les techniques sol-gel sont utilisées dans de nombreux

domaines : optique, magnétique, électronique, supraconducteurs à haute

température, catalyseurs, et plus particulièrement céramiques

inorganiques et matériaux en verre, matériaux amorphes et

nanostructurés, oxydes multicomposés ;

* les réactions en milieu solide. De nombreux procédés de synthèse

reposent sur les transformations à l’état solide, comme l’obtention

d’oxydes mixtes à partir de poudres (nanométriques) des oxydes purs

correspondant (Y2Ti2O7 à partir d’Y2O3 et Ti02), ou bien par réaction

sur des sites spécifiques, comme Fe2O3 au sein d’une matrice polymère.

Tous ces procédés sont toutefois peu productifs et ne permettent

d’obtenir que des quantités limitées de produits. Ils sont donc

aujourd’hui limités aux activités de développement ;

* les fluides supercritiques avec réaction chimique. Les procédés

utilisant les fluides supercritiques (CO2 ou eau avec réaction

chimique) permettent d’ajuster continûment les propriétés

physico-chimiques du milieu réactionnel sur une grande échelle par

ajustement des paramètres pression et température sur de petites

échelles. La maîtrise des propriétés physico-chimiques du milieu permet

alors de contrôler la réaction chimique et ainsi l’élaboration du

matériau. Ces procédés permettent la synthèse de matériaux inorganiques

finement divisés, comme les métaux, les oxydes et les nitrures.

Néanmoins, leur faible productivité les cantonne actuellement aux

activités de développement. |

Les procédés mécaniques de fabrication des nanoparticules (la mécanosynthèse)

La mécanosynthèse consiste à broyer des poudres micrométriques (1 à 50

μm) de plusieurs alliages. Elles sont introduites dans un conteneur

scellé, agité fortement en présence de billes en acier ou en tungstène

dont le mouvement accroît l’énergie du système. La matière est alors

affinée en continu jusqu’à l’obtention de la taille nanométrique

désirée. C’est selon ce type de procédés que sont produits les alliages

dits ODS (Oxydes Dispersed Strenthening), constitués d’une dispersion

nanométrique homogène d’oxydes dans une matrice métallique (déjà

utilisés dans les applications transport et énergie). L’intérêt de

cette technologie consiste à permettre l’élaboration de matériaux

nanostructurés ou nanorenforcés sans recours à la manipulation de

nanopoudres.

|

Deux grandes voies de conditionnement des nanoparticules

Il existe deux grandes voies de conditionnement : le conditionnement en

phase liquide et l’agglomération en granules micrométriques. La

première vise à mettre en suspension les nanopoudres dans des solutions

de natures diverses (eau, alcool, solvant, polymères ou des polymères

visqueux) mais dépendant des transformations ultérieures.

La seconde consiste à former des agglomérats à partir d’une

transformation à l’état solide comme l’atomisation-séchage (séchage de

suspensions) ou la granulation par trempe rapide (freeze-granulation).

Dans les deux cas on obtient un milieu sécurisé du point de vue

sanitaire et environnemental qui doit être redivisé à l’échelle

nanométrique avant transformation en objets finals pour ne pas perdre

les avantages de la nanostructuration.

|

La fabrication des nanocomposants et nanosystèmes

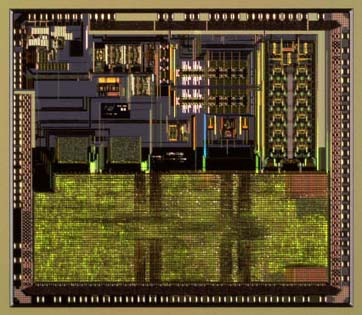

Les nanocomposants et nanosystèmes recouvrent un champ très important de produits et d’applications : « puces » électroniques, MEMS et NEMS (Micro/Nano Electro Mechanical Systems) qui peuvent être des capteurs de température, de pression, inertiels, etc., des imageurs, des cellules solaires, des têtes de lecture magnétique, des disques durs, des écrans plats LCD (Liquid Crystals Display)…

Tous ces composants se caractérisent par l’utilisation de technologies nanométriques pour leur réalisation, mais le produit final est un produit macroscopique. Celui-ci peut faire quelques millimètres carrés ou centimètres carrés pour les puces électroniques, les MEMS et NEMS ou les capteurs d’image (appareils de photographie numérique) jusqu’à des mètres carrés pour des panneaux solaires ou des écrans LCD.

Ces produits se caractérisent par des procédés de fabrication développés depuis plusieurs dizaines d’années et dont les performances et la précision se sont affinées au cours des ans, de dimensions millimétriques ou submillimétriques dans les années soixante, à des dimensions micrométriques dans les années quatre-vingt, puis submicrométriques à nanométriques dans les années quatre-vingt-dix à deux mille. Au-delà du changement d’échelle, les procédés industriels sont restés fondamentalement les mêmes.

Ces opérations se font dans des salles propres appelées salles blanches dont les niveaux de contamination chimique et particulaire contrôlée sont extrêmement bas pour éviter toute contamination des substrats.

|

|

|

Exemple de circuit nanoélectronique comportant plusieurs dizaines de millions de transistors

|

Plaquette de silicium de 300 mm réalisée à l’usine STMicroelectronics

de Crolles (Isère) |

|

|

|

|

|

| |

|

|

|

|

Salle blanche pour la fabrication de circuits nanoélectroniques. |

Les procédés de fabrication des nanocomposants

Les procédés utilisés pour fabriquer les nanocomposants consistent à

venir insérer un motif fonctionnel sur ou dans un substrat initial. Il

peut s’agir aujourd’hui d’une plaquette de silicium d’un diamètre de

200 mm à 300 mm (figure 4) ou d’un autre semi-conducteur, d’un substrat

de verre ou de plastique, ou même d’un substrat métallique. Les

procédés sont les suivants :

* Modifications locales de composition en utilisant des techniques

d’épitaxie, de diffusion ou d’implantation d’éléments chimiques à des

concentrations extrêmement faibles, inférieures à 1 ppm (partie par

million).

L’épitaxie consiste à faire croître une couche généralement

monocristalline de composition parfaitement définie de quelques

nanomètres à quelques centaines de nanomètres d’épaisseur sur le

substrat, de façon à obtenir de nouvelles propriétés semi-conductrices.

Les procédés utilisés sont généralement la MOCVD (Metal Organic

Chemical Vapour Deposition) qui est un dépôt sous vide en phase vapeur

utilisant des composés organométalliques, ou l’épitaxie par jets

moléculaires (MBE) qui est un dépôt sous vide poussé à partir d’une ou

plusieurs sources solides chauffées.

La diffusion consiste à faire diffuser dans un four à haute température

(à environ 1 000 °C) un composé chimique dans la plaquette de

semi-conducteur.

L’implantation se fait sous vide. Un équipement d’implantation ionique

se compose d’une source de production d’ions, d’un accélérateur de

particules et d’une chambre où se trouvent les substrats ;

* Oxydation ou dépôts de couches de composition et d’épaisseur

extrêmement bien définies : dépôts de couches inorganiques ou de

polymères à partir de solutions, dépôts PVD, CVD ou PECVD tels que

décrits dans le chapitre précédent, ainsi que des méthodes dérivées

encore plus précises telles que la MOCVD ou l’ALD (Atomic Layer

Deposition). Les épaisseurs de ces couches peuvent aller de quelques

nanomètres à quelques micromètres. Jusqu’à très récemment, les couches

déposées étaient de l’oxyde de silicium, des borophosphosilicates, de

l’aluminium, du cuivre, du titane, de l’or, du platine et du nitrure de

titane. De nouveaux composés apparaissent aujourd’hui pour améliorer

les performances électriques ou électroniques des composants, tels que

les oxydes d’hafnium ;

* photolithographie et gravure pour définir des motifs. Ce procédé

permet d’atteindre aujourd’hui des dimensions de motifs extrêmement

réduites de quelques dizaines de nanomètres et donc de mettre sur une

seule puce électronique d’un centimètre carré de surface des centaines

de millions de transistors ;

* photolithographie. Elle utilise des équipements d’exposition sous

rayonnement UV (λ = 365 nm, 248 nm ou 193 nm) dont le principe est le

même que celui des chambres d’exposition photographique classiques, la

longueur d’onde étant simplement plus basse et la résolution meilleure,

puisqu’on atteint aujourd’hui des résolutions de 40 nm (dimension

minimale d’un motif). Pour descendre encore plus bas en résolution

(10-20 nm), sont actuellement développés des équipements à source dite

« Deep UV », de longueur d’onde de 13,5 nm.

* Il existe deux types de procédés de gravure : les procédés de gravure

humide qui utilisent des solutions chimiques pour graver les couches

déposées et les procédés de gravure par plasma, réactif ou non, qui

utilisent une décharge dans un milieu gazeux pour attaquer ces couches ;

* autres procédés : à ces procédés s’ajoutent des recuits thermiques ou

sous flux lumineux, laser ou autres, des procédés de polissage

mécanique ou mécano-chimique et éventuellement d’autres procédés très

spécifiques pour certaines applications. |

|

(3326 ko)

(3326 ko)